РОСМА /Статьи /Увеличение интервалов замены турбинных масел

Увеличение интервалов замены турбинных масел

Р. К. Корчагин – ООО «Тотал Восток»

Правильно подобранное качественное турбинное масло в условиях постоянного контроля и грамотного технического обслуживания прослужит гораздо дольше, чем продукт невысокого или стандартного качества. Как следствие, это позволит избежать существенных издержек, связанных с простоем турбины, который обходится в миллионы рублей в день.

Турбинное масло представляет собой базовую основу (базовое масло) и пакет присадок, в состав которого входят главным образом ингибиторы коррозии и окисления. Оно непрерывно циркулирует в системе смазки, смазывает подшипники скольжения вала турбины, вращающегося с частотой около 3500 об/мин. Толщина масляной пленки в подшипниках достигает всего нескольких микрон.

В отличие от многих других масел, например моторных, турбинные масла не должны связывать воду и твердые частицы, попадающие в масло, наоборот – эти нежелательные компоненты должны как можно быстрее оседать на дно масляного бака.

Объем доливки турбинного масла в процессе эксплуатации редко превышает 5%, что еще раз подтверждает важность использования качественного масла и достаточно высоким ресурсом, поскольку небольшой объем доливки не позволяет компенсировать расход пакета присадок и окисление базового масла.

Факторы, определяющие срок службы турбинного масла

В паровых и газовых турбинах основным фактором, определяющим необходимость замены масла, является степень его окисления. Вода, неизбежно попадающая в масло через уплотнения, ускоряет его окисление. Вторым фактором, значительно влияющим на скорость окисления смазочного материала, является температура. Считается, что скорость окисления масла увеличивается в два раза при повышении температуры на каждые 10 градусов выше 60 °С. Температура подшипников при работе в нормальном режиме может составлять от 50 до 70 °С, при этом минеральное масло начинает быстро окисляться уже при 82 °С.

Ингибиторы окисления (антиокислительные присадки) препятствуют окислению масла, однако не способны полностью его исключить. Данный тип присадок расходуется в процессе работы тем быстрее, чем интенсивнее окисление масла, то есть воздействие на него температуры и попадание воды.

Продление срока службы турбинного масла

Существует много способов продлить срок службы турбинного масла. В первую очередь – это качественное и своевременное техническое обслуживание, включающее обязательный мониторинг (анализ) состояния масла, применение специальных уплотнений и, например, масляных охладителей.

Однако не менее важный вопрос – выбор самого турбинного масла. Как подобрать масло, которое прослужит дольше и позволит сократить издержки на простой турбины во время его замены?

Как известно, скорость окисления масла определяет срок его службы. Сам процесс окисления определяется рабочими условиями, составом базовой основы смазочного материала и эффективностью антиокислительных присадок. Согласно результатам тестов TOST и RPVOT на окислительную стабильность, наиболее стойкими к окислению являются базовые масла III группы (гидрокрекинговые). Поэтому, выбирая масло, следует обратить особое внимание на результаты этих тестов.

Оценить потенциальный срок службы масла также можно по спецификациям производителей турбин, присваивающих маслам определенные категории.

Качество турбинного масла и запас его эксплуатационных характеристик напрямую влияет на экономическую и энергетическую эффективность предприятия.

Работы по повышению энергоэффективности ведутся, в первую очередь, производителями оборудования. Однако можно снизить расход потребляемых ресурсов и повысить экономическую эффективность предприятия не только за счет применения инженерных разработок, но и за счет грамотного, а главное, комплексного подхода к расходным материалам.

Именно поэтому необходимо уделить внимание рационализации затрат на смазочные материалы и получению экономического эффекта от применения высококачественных турбинных масел.

Первоочередная задача инженерного персонала ТЭС – поддержание турбины в работоспособном состоянии и снижение времени ее простоя по техническим причинам. Чаще всего простой турбины связан с заменой фильтрующих элементов, заменой масла, с другими непредвиденными обстоятельствами, как, например, замена клапанов системы управления. Даже самый кратковременный простой турбины выливается в недополученную электроэнергию и негативно влияет на общую эффективность станции, поэтому нельзя недооценивать влияние качества комплектующих и расходных материалов.

Технико-экономический подход, примененный инженерами одного из заказчиков совместно с технической службой компании Total, – яркий пример рационализации затрат за счет качественных расходных материалов. Вместе с турбинами на станцию было поставлено масло, произведенное компанией Total Lubriflants. – Total Preslia 32, полностью соответствующее требованиям производителя и получившее одобрение GE. Запас эксплуатационных характеристик масла, с учетом температурного режима турбин, обеспечил надежную эксплуатацию установок на протяжении трех лет. По прошествии данного периода были зафиксированы случаи образования отложений на клапанах систем управления турбинами, что в свою очередь стало приводить к незапланированным простоям турбин.

Поскольку никто лучше производителя не знает свой продукт, то для решения данной проблемы были привлечены специалисты технической службы Tоtal. Они должны были проанализировать условия эксплуатации турбинных установок и оценить их влияние на применяемое турбинное масло. Провести анализ масла в собственной лаборатории и подготовить рекомендации, которые бы позволили сократить простои оборудования и устранить имеющуюся проблему.

Анализ масла, проведенный специалистами в лаборатории Total ANAC, расположенной во французском городе Солез, показал, что техническое состояние турбин находится на высоком уровне. Продукты износа, а именно, металлические частицы той же природы, что и использованные для изготовления пар трения ГТУ конструкционные металлы, находятся в пределах нормы. Посторонних загрязнений не обнаружено. А вот температурные режимы эксплуатации турбины существенное повлияли на пакет присадок масла. Содержание антиокислительной присадки составило меньше 25% от первоначального уровня.

В таких условиях дальнейшая эксплуатация турбинного масла могла привести к расходу антиокислительной присадки ниже рекомендованного производителем уровня и, как следствие, отрицательно отразиться на вязкости масла, росте кислотного числа, а затем привести к появлению лаковых отложений и шлама в системе смазки турбины.

Технической службой Total было рекомендовано заменить масло, но анализ условий эксплуатации турбины показал, что применение стандартного смазочного материала в будущем вновь приведет к похожим последствиям. Турбинное масло, работающее при повышенных температурных нагрузках, должно обладать более высоким запасом термоокислительной стабильности.

В результате было рекомендовано турбинное масло, специально предназначенное для газовых и паровых турбин с повышенной термической нагрузкой. К таким маслам относится Total Preslia GT 32, успешно применяемое на ряде ТЭС в Европе благодаря своей повышенной термоокислительной стабильности (ISO 4263/3 TOST > 10 000 часов).

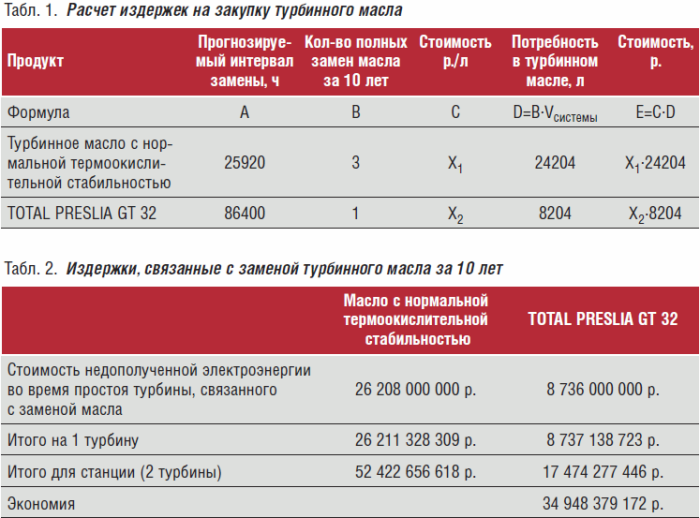

По просьбе руководства станции был произведен расчет, который наглядно продемонстрировал экономический эффект от применения масла с более высокими эксплуатационными характеристиками. Повышенная термоокислительная стабильность Total Preslia GT 32 и опыт его эксплуатации показали, что при контролировании состояния масла и выполнении рекомендаций по доливке срок его службы будет составлять не менее 10 лет без замены.

Данные в табл.1 показывают, что даже при более высокой стоимости Total Preslia GT 32 его применение позволит сократить затраты на закупку масла.

Объем же суммарной экономии за счет снижения простоя турбин многократно превысил ожидания.

Полученные цифры наглядно показывают, что основные потери, которые влияют экономическую эффективность станции, связаны с простоем турбины во время замены масла.

Более того, даже в случае необходимости замены аварийного запаса и закупки дополнительного объема масла, затраты на приобретение смазочного материала не превысят 1% от суммы полученной экономии при продления интервала замены.

Произведенный расчет полной стоимости владения продемонстрировал, что сумма экономии при применении турбинного масла с более высокой термоокислительной стабильностью за 10 лет составит 34 948 379 172 рубля только за счет сокращения простоя турбины, связанного с заменой масла.

Стоит отметить, что расчет не учитывал экономический эффект за счет отказа от услуг сервисных компаний, выполняющих операции по замене масла, который также может быть значительным.

Проведенная инженерами электростанции и специалистами Total работа стала не только хорошим примером технического взаимодействия, но и показала существенный экономический эффект, позволив повысить общую энергоэффективность предприятия.

Документы и файлы

- Увеличение интервалов замены турбинных масел

, 196616 кБ